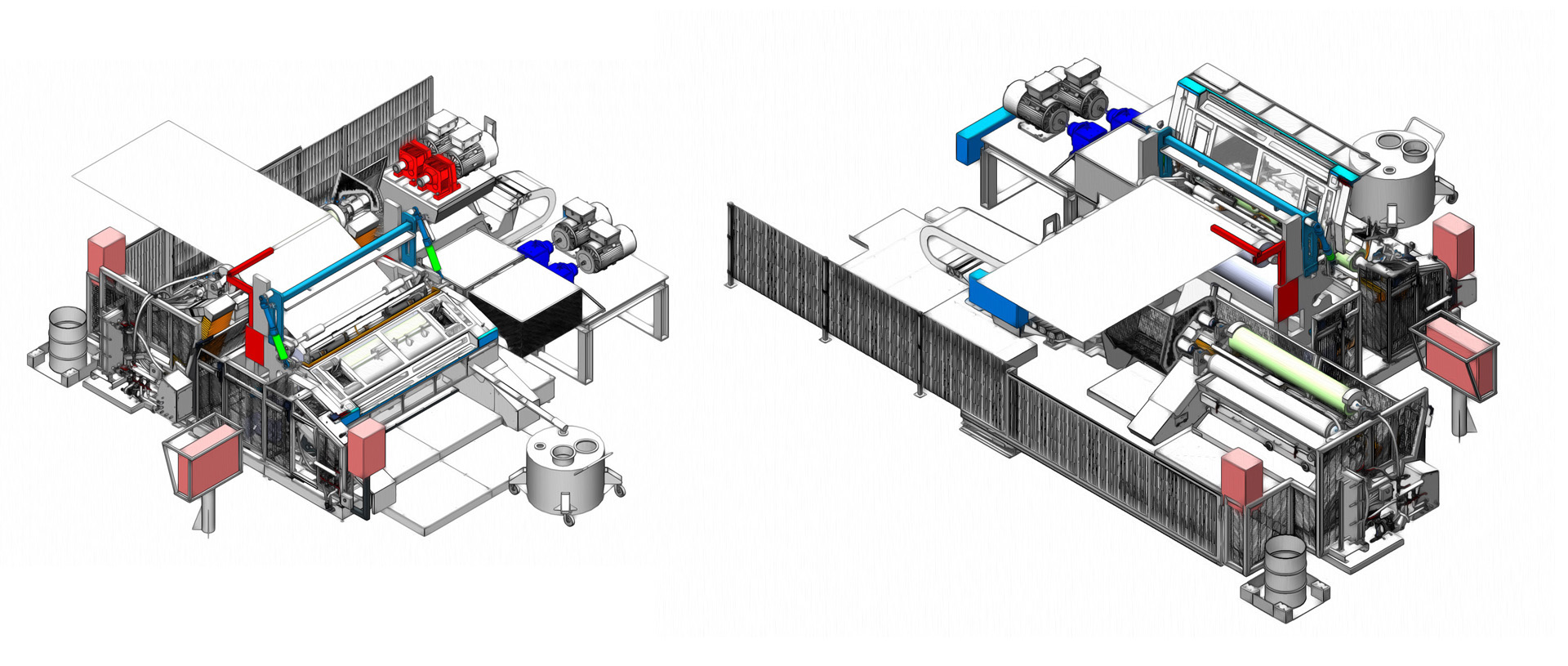

Ein europäischer Industriekonzern, tätig im Aluminiumbereich, verlässt sich auf die Expertise von KARL HUGO, um eine vollständige Überholung eines S-Shuttle Coil Coaters durchzuführen.

Während die Hauptstruktur erhalten bleibt, wurde das mechanische Antriebssystem der Walzen grundlegend überarbeitet. Die Ingenieure von KARL HUGO entwickelten eine einzigartige automatische Kupplung, die extrem hohe Drehmomente übertragen kann - und gleichzeitig maximale Sicherheit und Benutzerfreundlichkeit für den Bediener gewährleistet.

Ein maßgeschneidertes Engineering-Projekt

Das Herzstück dieser Modernisierung ist eine innovative Drehmomentübertragungs-Schnittstelle. „Wir haben die Walzen schneller, sicherer und ergonomischer gekoppelt“, erklärt Thomas Reuter, Projektingenieur. „Diese pneumatische Verzahnungskupplung wurde speziell für dieses Projekt entwickelt. Sie ermöglicht die Übertragung sehr hoher Drehmomente bei optimalem Ausrichtungsverhalten und erhöhter Robustheit.“

Mehr Sicherheit, weniger körperliche Belastung für den Bediener

Dank der automatischen Kupplung muss der Bediener keine schweren Teile mehr heben oder die Gelenkwelle manuell handhaben. Die Walzen werden wie bisher mit dem Kran positioniert, jedoch erfolgt das Öffnen und Schließen des Systems nun vollständig pneumatisch. „Diese Maschine verfügt über eine vollständige Absenkung des Kopfes, um das Reinigen der Walzen beim Farbwechsel zu erleichtern“, betont Jean Koninckx, Engineering Manager. „Der neue untere Kopf ist auf einem freitragenden Wagen auf dem Zentralrahmen montiert. Das spart Zeit bei der Montage und erhöht die Sicherheit der Bediener.“ Zudem werden alle Funktionsphasen der Kupplung durch Sensoren überwacht - ein aktives Sicherheitskonzept, das Risiken frühzeitig erkennt und eine kontinuierliche Systemüberwachung ermöglicht.

Eine Sonderlösung für mehr Leistung

Die oberen und unteren Köpfe des Coaters wurden erneuert, während der Mittelteil erhalten blieb. Die neuen Köpfe wurden so konstruiert, dass sie durch ihre Shuttle-Struktur und einen mechanischen Rückzug von einem halben Meter einen besseren Zugang zur Reinigung bieten. „Mit einer Bandbreite von über 2100 mm und einer Bandhöhe von mehr als 2500 mm arbeitet diese Maschine mit einer Geschwindigkeit von 300 Metern pro Minute“, erklärt der Projektingenieur. Die gesteigerte Motorleistung machte die Entwicklung einer leistungsfähigeren Kupplung erforderlich, die mit diesem Tempo Schritt halten kann.

Diese speziell für das Projekt entwickelte Kupplung ist jedoch nicht auf eine einzige Anwendung beschränkt. Dank ihrer modularen und anpassbaren Konstruktion lässt sie sich leicht in andere bestehende Anlagen integrieren. „Dieses System kann auch bei anderen Kunden zum Einsatz kommen, die mit hohen Drehmomenten, schwer zugänglichen Bereichen oder erhöhten Sicherheitsanforderungen konfrontiert sind.“

Diese neue automatische Verzahnungskupplung ist weit mehr als ein mechanisches Bauteil - sie ist das Ergebnis hochkarätiger Ingenieurskunst, entwickelt für die Praxis. Sie vereint Leistung, Ergonomie und Sicherheit.